En la actualidad las empresas y las marcas se enfrentan a una creciente competitividad para mantener a sus clientes. Frecuentemente los problemas de administración, mal manejo de inventarios, retrasos en la entrega de mercancías, materia prima costosa y una producción con una calidad inestable son los mayores obstáculos que deben sortear los negocios.

El desarrollo de una Planeación de Requerimientos de Materiales (MRP) es una de las soluciones más eficaces para dar fin a estos contratiempos en la producción. Así que acompáñanos a ver en qué consiste este sistema, cuáles son sus objetivos y sus beneficios para que puedas implementarlo tú mismo, paso a paso.

¿Qué significa «MRP»?

El MRP son las siglas en inglés de Material Requirements Planning. Consiste en una metodología para la gestión de la producción y la demanda dentro de una empresa; se enfoca en realizar cálculos precisos acerca de todos los materiales necesarios y el tiempo requerido para cumplir con los pedidos realizados por los clientes.

El MPR se encarga de atender dos tipos de demandas:

- La demanda independiente. Se refiere al producto terminado en su totalidad, también conocido como elemento padre. Por ejemplo, unas gafas de sol.

- La demanda dependiente. Es aquella que tiene en cuenta todos los materiales o ingredientes necesarios para dar lugar al producto final. En este caso, sería todo lo que componen las gafas: el armazón, las micas de las gafas, soportes nasales, bisagras, tornillos, puentes y demás.

5 objetivos del MRP

1. Aumentar el rendimiento de la producción

El objetivo principal de un MRP es conocer cuáles son las cantidades exactas con la que se cuenta, tanto de productos terminados como de la materia prima requerida para producirlos. De esta forma será más fácil trabajar a partir de lo que ya hay en el inventario, las próximas entregas de proveedores y el stock de seguridad. Con base en esto se planifican los tiempos y procesos de producción en las mejores condiciones.

2. Hacer frente a la demanda futura

Una de las premisas de la planeación de requerimiento de materiales es controlar las demandas dependientes para cumplir con las demandas independientes de cada producto. De esta manera tu empresa puede organizar mejor su proceso de producción, los costes, el tiempo y la materia prima necesaria para lograr este propósito con la menor cantidad de incidentes.

3. Analizar el inventario

Una de las tareas cruciales del sistema MRP es actualizar constantemente el inventario para administrarlo en favor de los objetivos de negocio. En el mundo empresarial la forma en que se maneja un inventario, en cuanto a entradas y salidas, representa una de las bases del éxito o del fracaso.

4. Mejorar la organización

El MRP sirve como guía para las operaciones de producción de los trabajadores, para establecer las relaciones con los proveedores y gestionar los tiempos de entrega previstos con los clientes. Por lo cual el MPR organiza el funcionamiento de la empresa de manera integral en todas las áreas, tanto en los procesos internos como en las relaciones exteriores.

5. Disminuir costes de producción

La planeación de requerimientos de materiales te ayuda a prever los insumos que requieres para la producción. Te brinda el tiempo para conseguir con anticipación a los proveedores con los mejores precios y reducir los gastos innecesarios. De igual modo, si el coste aumenta en el futuro, al momento de sacar el producto al mercado conservará los costes anteriores que eran más baratos.

5 ventajas del MRP

1. Mejora el servicio al cliente

Uno de los logros más afortunados para cualquier negocio es tener una buena relación con sus clientes. Lo ideal es que tus productos sean entregados a tiempo y estén al alcance de los clientes en el momento que lo requieren; así que definitivamente un MRP te da una ventaja sobre tus competidores.

2. Optimiza las operaciones de la empresa

Cuanto más tiempo le dediques a la organización de tu empresa, mayores serán los beneficios. La planeación de requerimientos de materiales te ayuda a anticipar la duración, la materia prima, los procesos y los costes para la producción de bienes.

3. Evita el retraso de las entregas

Vinculado a los dos puntos anteriores, un MRP te permite optimizar tu proceso de producción para ejecutar todas las acciones en tiempo y forma; así los clientes quedarán satisfechos con el servicio que brindas. De lo contrario quedarás muy mal parado con los clientes, proveedores y colaboradores; lo que a la larga se traduce en pérdidas.

4. Previene el inventario

Al tener en cuenta las entradas y salidas de productos en una empresa podrás garantizar que los materiales y recursos necesarios estén disponibles para empezar con la producción. Es contraproducente que este proceso se detenga por falta de organización, así que evidentemente un MRP evita que esto suceda.

5. Aumenta las ganancias

Ya que mantiene un constante cálculo de costos, un MRP te ayuda a manejar los recursos financieros, materiales, tecnológicos y humanos de la manera más adecuada para cumplir con los objetivos de tu modelo de negocio. A mayor rendimiento y eficiencia, mayor rentabilidad.

¿Cómo hacer un sistema MRP?

- Crea una tabla para el MRP.

- Llena los datos del registro de inventario.

- Señala las necesidades brutas y recepciones programadas.

- Calcula los artículos disponibles.

- Deduce las necesidades brutas.

- Marca la recepción y lanzamiento de orden.

- Repite los pasos con los artículos.

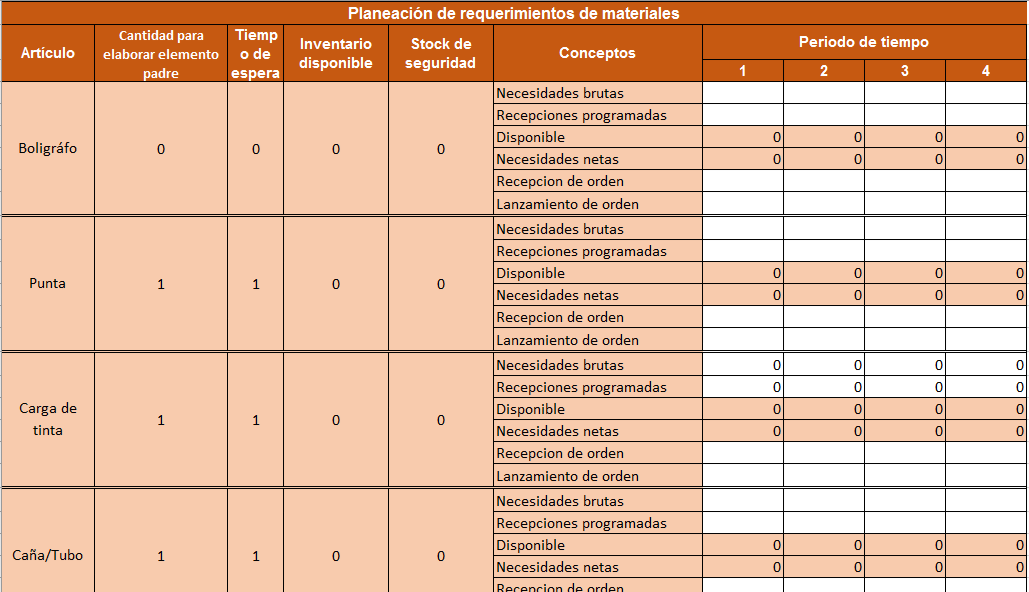

1. Crea una tabla para el MRP

Comienza con tu documento de MRP creando un formato con estos apartados en una hoja de cálculo de Excel. Por un lado, la tabla de Registro de inventario donde:

- Código es el conjunto serial de números o letras que identifican un artículo.

- Descripción corresponde al nombre del elemento padre o producto final y de los artículos que se requieran para producirlo.

- Inventario disponible es la cantidad de elementos padre y artículos que hay.

- Stock de seguridad es la cantidad de elementos padre y artículos que se guardan en caso de que haya desabasto o atrasos en la producción.

- Elemento padre son las partes que conforman el producto final.

- Cantidad para elaborar elemento padre es el número de artículos que requiere el producto final.

- Tiempo de espera es la cantidad de semanas que se tarda en producir un elemento padre o producto final.

- Recepciones programadas es la cantidad de artículos que se van a recibir de los proveedores o socios.

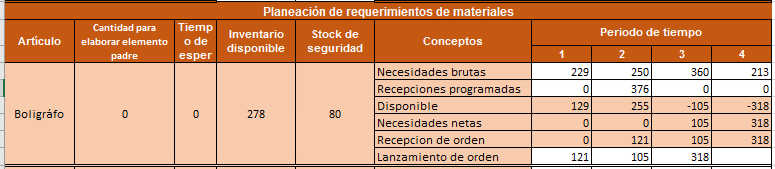

Luego tenemos la «Planificación de requerimientos de materiales», donde la primera mitad de las columnas comparten los mismos encabezados que la tabla anterior. La segunda mitad se divide en conceptos, organizados en un periodo de cuatro semanas, donde:

- Necesidades brutas es la cantidad de demanda de producto de la empresa por cada semana.

- Recepciones programadas es la cantidad de artículos que se van a recibir de los proveedores o socios.

- Disponible es la cantidad del producto final almacenada y de artículos dispuestos para la producción.

- Necesidades netas indica la cantidad de productos finales o artículos requeridos para cumplir con la demanda semanal y mensual del MRP.

- Recepción de orden es la cantidad de materia prima que se debe tener para cumplir con la demanda de producto mensual.

- Lanzamiento de orden señala el tiempo en el que se debe iniciar la producción y la cantidad que debe obtenerse.

2. Llena los datos del registro de inventario

Para completar la tabla del «Registro de inventario» consulta tu inventario general. Usemos como ejemplo una empresa de bolígrafos, y a partir de ello vamos a colocar los datos. Un bolígrafo es el elemento padre o producto final; mientras que el capuchón, punta, carga de tinta, caña o tubo y tapón inferior son los artículos que se requieren para producir un bolígrafo completo.

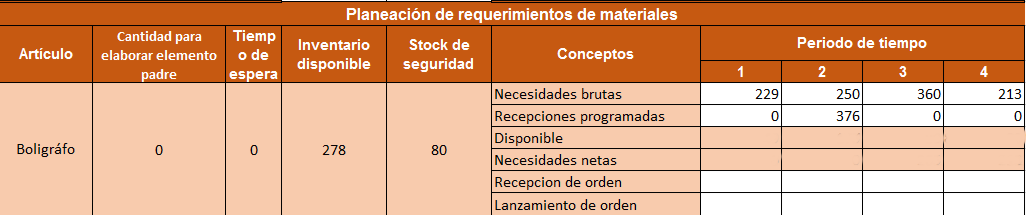

3. Señala las necesidades brutas y recepciones programadas

Ahora pasamos a la tabla de «Planeación de requerimientos de materiales», donde hay una sección para el elemento padre y cada uno de los artículos que lo componen.

Vamos a la parte de bolígrafos y colocamos en «Necesidades brutas» la demanda de bolígrafos por semana (de acuerdo con los pedidos que tengamos o con lo que consideremos adecuado producir). En la parte de «Recepciones programadas» colocamos el número de bolígrafos que vamos a recibir por parte de colaboradores o de otras plantas de producción.

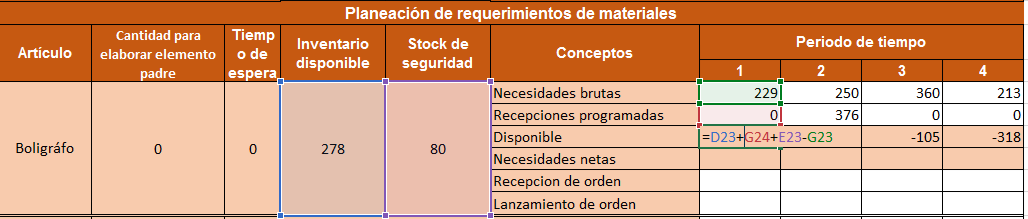

4. Calcula los productos finales disponibles

Para calcular los bolígrafos disponibles de la primera semana vamos a aplicar la siguiente fórmula: «Inventario disponible» anterior + «Recepciones programadas» actuales + «Stock disponible» anterior - «Necesidades brutas» actuales.

Para las siguientes semanas del apartado de Bolígrafo aplicamos la misma fórmula, pero sin el «Stock disponible». Es decir: «Inventario disponible» anterior + «Recepciones programadas» actuales - «Necesidades brutas» actuales.

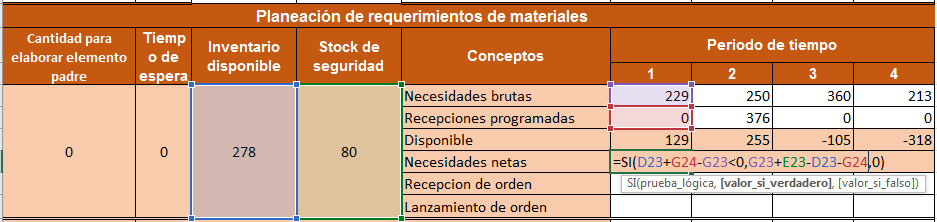

5. Deduce las necesidades brutas

Para obtener las necesidades brutas de los bolígrafos de este MRP vamos a usar función SI condicional, que va a quedar así: SI(«Inventario disponible» anterior + «Recepciones programadas» actuales - «Necesidades brutas» actuales es menor a cero, si «Necesidades brutas» actuales + «Stock disponible» anterior - «Recepciones programadas» actuales es igual a cero). Aplicamos lo mismo para las siguientes semanas.

6. Marca la recepción y lanzamiento de orden

En este caso, se trabaja con un inventario lote por lote que atiende solo la demanda que tiene. Así que en «Recepción de orden» se van a bajar los mismos valores de las «Necesidades brutas». En el caso de «Lanzamiento de orden» se van a anticipar los resultados de «Recepción de orden» una semana, para que se comiencen a producir desde antes y se logren los resultados establecidos en el MRP.

7. Repite los pasos con los artículos

Ahora que ya tenemos listo el apartado de los bolígrafos, que son el producto final, vamos a completar los apartados de los artículos que son los componentes necesarios para producir los bolígrafos. Es decir, realizamos los mismos pasos, fórmulas y funciones con el capuchón, punta, carga de tinta, caña o tubo y tapón inferior.

Es sumamente importante desarrollar el MRP para todos los elementos padres que cubren la demanda independiente y de los artículos que se necesitan para producirlos, con el fin de satisfacer la demanda dependiente.

Una vez que pongas en práctica este sistema estamos seguros de que la administración de la materia prima para la producción se optimizará notablemente.

Planeación estratégica