La prevención es la mejor medicina. Esto no solo es cierto para procurar la salud de las personas, sino también la de los negocios. Y es que no hay mejor modo de mantener eficiente, productiva y operativa una empresa que a través de un enfoque preventivo. Por ello, contar con estrategias para prever imprevistos, fallas o efectos adversos es esencial para asegurar que todo irá en orden dentro de tu empresa.

Una de las herramientas más populares para evaluar estas posibles situaciones es el análisis de modo y efectos de fallas (también conocido como FMEA, por sus siglas en inglés). Para que sepas cómo aplicar este análisis de riesgos en tu empresa te compartimos todo lo que tienes que conocer acerca de él, su utilidad y algunas formas de implementación.

Qué es el FMEA

El Análisis de Modo y Efecto de Fallas es un recurso analítico diseñado para evaluar y medir los posibles efectos que una falla técnica o procesal puede tener lugar en la operatividad de una empresa. El FMEA tiene como objetivo ofrecer datos que pueden utilizarse para generar planes de acción ante estas eventualidades.

Para qué sirve el método FMEA

La previsión es esencial para estar un paso más adelante de los acontecimientos que pongan en riesgo el curso normal de las actividades dentro de las empresas. Si sabemos qué efectos puede tener una falla y hemos estimado algunas vías de respuesta, lo más seguro es que podremos sortear los problemas y ofrecer una rápida solución a la falla.

Por otro lado, el método FMEA ayuda a las empresas a elevar sus estándares y homologar procesos. Esto se logra mediante la identificación de riesgos en ciertas operaciones, lo cual conlleva la búsqueda de alternativas para llegar al mismo resultado. Al final, lo que le debe interesar a una empresa es reducir al mínimo las causas de posibles fallos y disminuir los índices de incertidumbre respecto a cada paso dentro de un proceso.

Este método de evaluación suele ser hipotético y se basa en preguntarse qué posibles efectos tendría una falla dentro de un proceso. Asimismo, el análisis se nutre de experiencias pasadas, a fin de mejorar la predicción de fenómenos.

Cómo aplicar el método FMEA

- Conoce tus procesos

- Define los objetivos de tu estudio

- Delega responsabilidades

- Identifica riesgos

- Determina la severidad de cada uno

- Estima probabilidades de ocurrencia

- Analiza las causas

- Evalúa los efectos

- Establece prioridades

1. Conoce tus procesos

Ninguna empresa puede hacer un buen análisis de riesgos si no parte de conocimientos concretos sobre sus procesos. Puede que la operatividad de una empresa sea eficiente y sea innecesario llevar a cabo un análisis con el método FMEA, pero todo dependerá de tus procesos.

Para conocer a detalle cada paso de tus procesos técnicos, operativos, financieros o de cualquier tipo, será necesario que trabajes con tu personal y, de ser posible, que te apoyes en los manuales indicativos o de operatividad de la empresa. Muchas veces no son las empresas quienes llevan a cabo la evaluación y gestión de riesgos, sino que esto se ejecuta por medio de consultorías especializadas, por lo que es importante disponer de información real para compartir con quienes realizarán el estudio.

2. Define los objetivos de tu estudio

Una vez estandarices la operación de cada uno de tus procesos, es necesario que definas por qué es importante evaluarlos. Tal vez ya tengas experiencias previas de fallos con un sistema o quizá algún proceso presentó obstáculos que frenan tu operatividad. Ese es un buen motivo para considerar estos hechos en un análisis de este tipo.

Incluso si no has notado algún problema con tus procesos o herramientas, evaluar los planes de acción que implementarás es fundamental para tener una buena cultura de la prevención. En este punto es importante que definas qué procesos evaluarás. Quizás quieras aplicar el método FMEA a toda tu empresa, pero solo podrás hacerlo evaluando individualmente cada proceso que se lleva a cabo en ella.

3. Delega responsabilidades

Una sola persona difícilmente puede efectuar un análisis de este tipo. Por el contrario, solo es posible identificar riesgos mediante el conocimiento experto de aquellos que gestionan tareas específicas en la empresa y de acuerdo con su experiencia.

Si quieres analizar un proceso técnico, deberás apoyarte en tu plantilla de técnicos y pedirles un reporte de las herramientas que usan. Si, por el contrario, quieres evaluar procesos administrativos, será deseable que concentres tus números, crees una relación de procesos y tengas a la mano tus datos financieros y de ventas.

4. Identifica riesgos

Aquí comienza estrictamente la aplicación del método FMEA. Lo primero que debes hacer es analizar todos los requerimientos funcionales de tu proceso e identificar qué elementos o etapas pueden significar un riesgo para ti.

Debes aplicar tu pensamiento hipotético y relacional: pregúntate cómo una mala operación de alguno de los componentes puede afectar el funcionamiento general de tus herramientas o procesos y analiza cómo se encadenan para saber qué cosas ponen en riesgo a tu empresa.

Si, por ejemplo, estás evaluando tus mercancías, identifica cuáles pueden ser los efectos de cada falla, desde los más simples hasta los más graves; por ejemplo, sobrecalentamiento, ruidos o heridas a los usuarios.

5. Determina la severidad de cada uno

Una vez que has identificado los riesgos es necesario ordenarlos dependiendo de su severidad o de las consecuencias que pueden tener en tus usuarios o incluso en tu propio personal. Naturalmente, los efectos con menor incidencia deberán estar clasificados en la categoría de bajo peligro, mientras que los más graves deberán estar en una categoría de alto riesgo.

Una práctica común al realizar análisis de fallos es crear escalas numéricas. Si, por ejemplo, calificas cada efecto del 1 al 5 dependiendo de su severidad, será más fácil identificar qué efectos pueden comprometer a tu empresa y cuáles no representarán un peligro.

Una propuesta de escala es la siguiente:

| 1 | Sin efectos o sin peligro. |

| 2 | Efectos mínimos que no representan un peligro al usuario. |

| 3 | Efectos moderados que pueden afectar la experiencia del usuario y que son identificables fácilmente. |

| 4 | Efectos considerables que pueden incidir en el funcionamiento del recurso y afectar a los usuarios. |

| 5 | Efectos con peligros inminentes que hacen inoperantes los productos o dañan seriamente al usuario. |

6. Estima probabilidades de ocurrencia

A pesar de que existan fallos que tienen efectos de mayor incidencia que otros, es posible que los fallos más graves sean pocos comunes, mientras que los que tienen menos efectos sean recurrentes. Este factor será importante para determinar qué es prioritario resolver y cuáles cosas tienen un menor índice de ocurrencia y por ende, pueden postergarse brevemente.

Esta estimación requerirá un estudio no hipotético, sino inductivo. Para ello, será necesario que estudies diferentes escenarios y pongas a prueba tus productos, servicios o procesos, con la finalidad de contabilizar el número de fallas que ocurren en un tiempo establecido, así como su severidad.

También puedes usar una escala numérica para medir la probabilidad de ocurrencia:

| 1 | Sin evidencia de ocurrencia. |

| 2 | Ocurrencia baja y aislada. |

| 3 | Ocurrencia moderada y ocasional. |

| 4 | Ocurrencia alta y recurrente. |

| 5 | Ocurrencia constante y segura. |

7. Analiza tus medidas de contención

Si ya sabes cuáles son las fallas y los posibles efectos que tendrán en un proceso, estás listo para generar tus propias estrategias de contención y planes de acción a fin de evitar riesgos o mitigar efectos negativos. Estas acciones pueden ser modificaciones en el producto, mejoras en el diseño de una mercancía o sustitución de herramientas que no están funcionando.

Para hacerlo es importante que establezcas un método para detectar anomalías. Deberás poner a prueba este método y evaluar si tu sistema de detección funciona. Esto te ayudará a saber cuán probable es que identifiques futuras fallas y puedas implementar acciones preventivas adecuadas.

Este dato puedes obtenerlo mediante una escala numérica, como las que hemos visto:

| 1 | El método detecta todas las posibles fallas. |

| 2 | El método no es capaz de detectar todas las posibles fallas. |

| 3 | El método no detecta un número elevado de posibles fallas. |

| 4 | El método detecta pocas fallas. |

| 5 | El método no detecta fallas. |

8. Establece prioridades

Con los valores anteriores será muy sencillo establecer qué fallas son prioritarias (aquellas que representan un riesgo mucho mayor para tu empresa o para tus usuarios y clientes). Esto te ayuda a determinar qué cosas tienen un menor índice de peligro (fallas pueden ser detectadas y corregidas, y que no representan un efecto grave para nadie) y qué cosas ameritan tu completa atención (ya que tus métodos de evaluación no detectan los errores y, por tanto, podrá haber efectos realmente graves en las personas o en tu operatividad).

Para calcular la prioridad de estos riesgos puedes aplicar una fórmula muy simple. Bastará con que multipliques el valor de severidad en tu escala por el valor de ocurrencia del efecto, y que ese valor lo multipliques por el valor de detección que hayas obtenido en el paso anterior.

Cuando tengas estos valores será más fácil saber en dónde aplicar acciones correctivas, hacer evaluaciones más precisas o qué productos y procesos ameritan una mayor inspección. Lo que se pretende es disminuir la severidad de un efecto, hacer que tenga una baja ocurrencia y tener sistemas de detección eficientes.

Ejemplo de FMEA

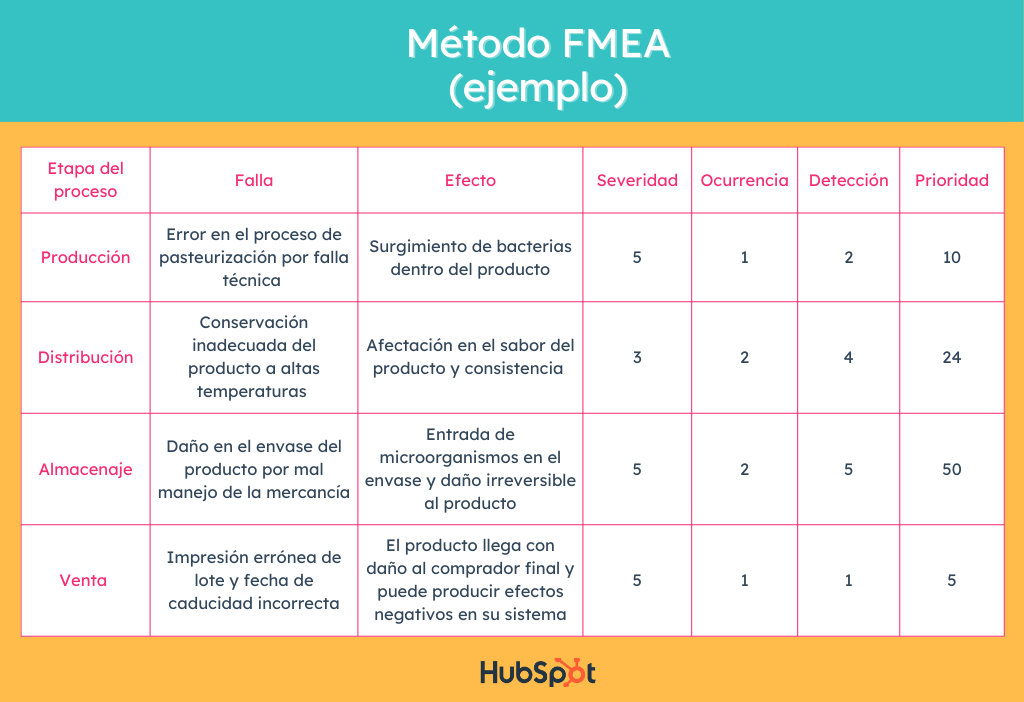

Supongamos el caso de una empresa que comercializa productos lácteos. Debido al sector en el que se encuentra, a la empresa le interesa comprobar que los productos que vende tienen los más altos estándares sanitarios y de satisfacción al cliente. Para confirmar la calidad del producto, la empresa decidió llevar a cabo un análisis con el método FMEA para un nuevo producto que lanzó al mercado hace poco: la leche condensada en lata.

De acuerdo con su revisión, ha detectado que existen algunos riesgos en su producción, distribución y conservación que se listan en la siguiente tabla junto con sus valores de severidad, ocurrencia y detección.

Como puedes ver, todos los riesgos que hemos enumerado tienen como denominador común una afectación directa en el producto y un efecto indirecto en el consumidor. Cada una de estas posibles fallas es evaluada por la empresa con el fin de asegurar la calidad sanitaria de la mercancía.

Los resultados indican que la impresión errónea de lote y fecha de caducidad tiene una baja prioridad, ya que probablemente cuenten con sistemas inteligentes de detección de fallas y no hayan tenido constancia de ningún evento de este tipo. En contraposición, el daño en el envase del producto por mal manejo de la mercancía es común y raramente es detectado por parte de los vendedores y distribuidores. Esto hace que sea una prioridad remediar este aspecto.

Ahora que sabes lo básico sobre el método FMEA, puedes comenzar a evaluar tus productos. No te preocupes si en tu primer análisis obtienes resultados desfavorables. Recuerda que el objetivo de estos estudios es optimizar la calidad de tus productos y procesos.

Si en tu compañía han ocurrido fallos de producción u operacionales, lo más seguro es que quieras aprender de ellos para saber cómo afrontar escenarios similares en el futuro. Toma en cuenta que solo de los errores se aprende, por lo que tu empresa estará mejor preparada para eventualidades si ha enfrentado exitosamente este tipo de experiencias previas.

Gestión de riesgos